Beskrivelse

arbeidsprinsipp

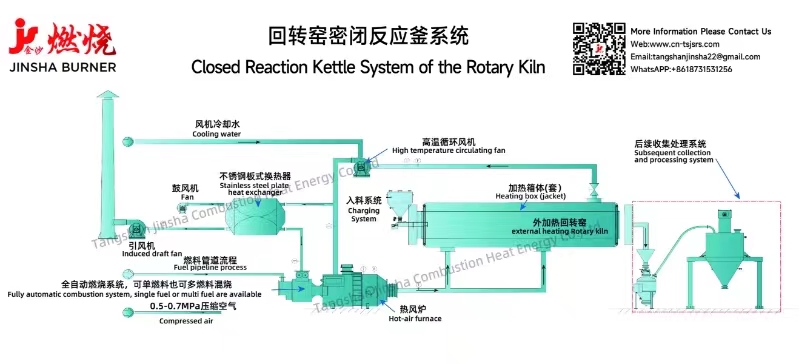

Materialene i den lukkede roterovnen kommer ikke i direkte kontakt med flammen og røykgassen. Varmekilden strømmer i mellomsjiktet mellom den roterende trommelen og den utvendige hylsen. Systemet varmer hovedsakelig materialene gjennom varmeoverføring gjennom den varmebestandige ståltrommelveggen til den roterende trommelen. Den er spesielt egnet for spesielle arbeidsforhold som behandling av svært giftige materialer, høy røykgasskonsentrasjon, høy produktrenhet, forsuringsreaksjon, lav oksygen eller anaerob reaksjon, etc.

Arbeidsflyt

Materialene som skal behandles av brukeren mates jevnt inn i ovnsløpet fra ovnshodet (andre reaktanter som svovelsyre tilsettes ved ovnshodet).

Drevet av overføringsinnretningen snus materialene av spiralen eller løfteplaten, og beveger seg langs aksialretningen til tønnen når tønnen roterer, slik at de blir kalsinert og reagert jevnt.

Et varmekammer eller en varmekappe er anordnet på utsiden av tønnen. Varmekammeret kan fyres direkte eller et varmesystem med varmluftsirkulasjon kan brukes i henhold til forskjellige prosesser. Varmekildevarmen overføres til materialet gjennom fatet, og materialet reagerer, brytes ned, tørker, kalsinerer og steker ved passende høy temperatur.

De bearbeidede materialene slippes ut gjennom ovnens utløpsventil og går inn i neste prosess etter avkjøling. Reaksjonsgassformige biproduktene slippes ut på oversiden av ovnens hale og går inn i neste prosess.

Systemapplikasjoner

Det lukkede roterende ovnssystemet er mye brukt i byggematerialer, metallurgi, kjemisk industri, ikke-jernholdige metaller og andre industrier. Den brukes ikke bare til tørking og brenning av kjemiske pulvere og granulære materialer, men også til tørking, steking og dekomponering av metalloksider, tørking og brenning av uorganiske salter og sjeldne jordartsmaterialer.

Systemkategori

1. Eksternt oppvarmet roterende reaktor

2. Lukket roterovnssystem

3. Ekstern sirkulasjonsroterovn

4. Utvendig oppvarmet roterovn

5. Indirekte oppvarming roterende ovn

6. Indirekte fyrt roterende ovn

7. Avfall dekk sprekker varmesystem

8. Kullpyrolyse og oppgradering av roterende ovnsvarmesystem

9. Destillasjon vannkoker varmesystem

10. Fluor kjemisk roterende ovn varmesystem

11. Litium kjemisk forsuring ovn varmesystem

Utstyrsegenskaper

1. Jevn fordeling av varmluft for å oppnå nøyaktig temperaturkontroll

Det er et isolasjonsdeksel utenfor varmekappen, og det dannes et varmekammer mellom kappen og sylinderen. Varmluftinntakskappen og sylinderen er eksentrisk utformet, og en bueformet avlederplate er satt ved innløpet for å spre varmluften til omgivelsene. Det indre laget bruker en varmebestandig perforert plate i rustfritt stål for å fordele den varme luften jevnt inn i jakken. Det dannes et sandwichrom mellom varmluftkappen og sylinderen slik at varmluften kan passere gjennom. En spiralstruktur er utformet i sandwichen eller på sylinderen for å sikre fylden av varmluften i sandwichen, forlenge varmluftens oppholdstid og forbedre oppvarmingsfunksjonen. Et termoelement er satt inn i sylinderen for å måle temperaturen inne i sylinderen, og det sentrale kontrollsystemet kobles til ved hjelp av trådløs overføringsteknologi. Ulike varmeseksjoner kreves i henhold til prosesstemperaturen, og hver seksjon tilsvarer en separat varmekappe, for å kontrollere temperaturen til forskjellige prosesseksjoner og oppnå presis kontroll.

2. Stabil struktur og god tetting

Den roterende ovnssylinderen er laget av høytemperaturbestandig materiale, og sylinderen er designet med ulik tykkelse. Sylinderen er tykk i bøyespenningsdelen. Bakenden er støttet av et støttehjul, med stor kontaktflate. Den termiske ekspansjonen kan frigjøres i tide for å redusere skaden på sylinderen på den indre spenningen. Den glidende endejakkebasen er utstyrt med en retningsbestemt skyveblokk for å møte jakkens bevegelse på grunn av termisk deformasjon. Innløps- og utløpstetningene til ovnshodet og ovnsenden er utstyrt med ekspansjonsfuger, og innløps- og utløpstetningene er mekanisk forseglet + luftgardin for å forhindre materiallekkasje. Jakken og den dynamiske sylinderpakningen bruker grafittblokker for å forhindre at varm luft renner over.

3. Glatt materiale inn og ut, jevnt oppvarmet

Innløps- og utløpsspiralene er utformet ved innmatings- og utløpsenden av sylinderen for å fremme materialet til å komme inn og ut i sylinderen. En måkeplate settes i sylinderen i henhold til det faktiske materialet som skal bearbeides for å røre materialet slik at det blir jevnt oppvarmet. Folderetningen til skyveplaten i sylinderen er motsatt av sylinderens retning. Mens du snur materialet for å sikre jevn oppvarming, reduserer det høyden på materialfallet for å forhindre at materialet går i stykker.

4. Høy driftshastighet, energisparing og miljøvern

Varmluftsgjenvinningsordningen er tatt i bruk for å gjøre brukseffektiviteten til den eksterne oppvarmingsroterende reaktoren høyere, spare drivstoff og oppnå formålet med å redusere kostnader og øke effektiviteten.

5. Forriglingsbeskyttelse, høy grad av automatisering

Systemet har display og forriglingsalarm for temperatur, trykk, utstyrshastighet osv., og velger automatisk tilsvarende forriglingsbeskyttelse i henhold til feilsignalene til forskjellig utstyr. Samtidig brukes PLS for kontroll og styring, og prosesstemperaturen til hver seksjon av jakken kan stilles online i seksjoner, justeres automatisk og automatisk kontrolleres for å møte produksjonsbehov.

EN

EN  CN

CN AR

AR BG

BG HR

HR CS

CS DA

DA FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO PT

PT RO

RO RU

RU ID

ID UK

UK VI

VI TH

TH TR

TR FA

FA MS

MS BE

BE HY

HY AZ

AZ KA

KA BN

BN LA

LA KK

KK UZ

UZ AM

AM KY

KY